![]()

![]()

Forschung und Entwicklung: LCD-Anzeige | Mikrocontroller | Software | Sensoren | Gehäuse | Erfahrungsberichte

![]()

Drucksensoren arbeiten üblicherweise entweder als Absolut - oder als Relativdrucksensoren . Für unsere Anwendungen als Druckmesser in Tauchcomputern weitaus besser geeignet sind die Absolutdrucksensoren. Sie benötigen keinen Druckunterschied zwischen 2 verschiedenen Seiten des Sensor und lassen sich daher idealerweise vollständig vom zu messenden Medium umgeben. Da jedoch Wasser (insb. Salzwasser) den Sensoren schaden, also z. B. die Anschlüsse oder das Messsubstrat korrodieren lassen bzw. durch seine Leitfähigkeit die Messbrücke stören würde, ist es erforderlich, den Sensor in eine separate Kammer einzubauen, die mit einem Schutzmedium (z. B. Silikonöl) gefüllt ist und mit dem Umgebungswasser über eine flexible Membrane mit Druck beaufschlagt werden kann. Diese Notwendigkeit entfällt bei der Verwendung von sog. gelgeschützten Sensoren, die bereits mit einem Schutzgel gegen aggressive Agenzien geschützt sind. Über den Einbau eines ungeschützten Sensors in ein Gehäuse bzw. eine vorstehend erwähnte ölgefüllte Sensorkammer gibt Kapitel 5 Auskunft.

Relativdrucksensoren vergleichen im Gegenzug zu dem vorher besprochenen Sensortyp zwei Drücke, die von verschiedenen Seiten an das System angreifen. Sie sind u. U. dann verwendbar, wenn das Gehäuse des SBTC einen konstanten Innendruck entsprechend dem Äquivalent des Oberflächenluftdrucks aufweist. Wer aber die Möglichkeit hat, auf einen Absolutdrucksensor zuzugreifen, ist damit besser weitaus beraten.

Um die Druckwerterfassung mit Sensoren zu realiseren gibt es nun verschiedene Möglichkeiten basierend auf verschiedenen Technologien:

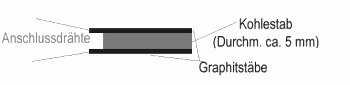

| Bestimmte miteinander in mechanischen Kontakt gebrachte Halbleiter wie z. B. Kohle- oder Graphitstäbe verändern den Übergangswiderstand zwischen den einzelnen Teilen des Systems mit dem Druck, der auf den Komponenten lastet. Dieser Sachverhalt ist z. B. von den sog. Kohlemikrofonen bekannt. Also begann ich, testweise einen einfachen Sensor zu konstruieren. Er besteht aus einem Kohlestab, an den zwei Graphitstäbe (Bleistiftminen) parallel angelagert sind. Das Ganze sitzt in einem Röhrchen aus Schrumpfschlauch und ist wasserdicht verpackt: |

Bild 1a: Einfachsensor auf Kohle-Graphitbasis zu Experimientierzwecken |

Erste Versuche ergaben zusammenfassend folgendes Ergebnis: Das System erkennt mechanische Drücke zwischen 0 und ca. 1 bar Überdruck und setzt sie in eine Widerstandsänderung um. Diese ist natürlich von ihrer Reproduzierbarkeit her nicht exakt, d. h. es entsteht weder eine linear vom Druck abhängige noch eine reproduzierbare Ausgangsgröße. Daher dient der Aufbau nur der grundsätzlichen Exploration des Aufbaus und der Wirkungsweise von Drucksensoren. Ein interessantes Experiment, mehr nicht.

| Die

Firma Conrad

electronic hat Foliensensoren im Programm. die laut Katalog als

Druckschalter

dienen können.

Diese

Bauteile

setzen einen Druck zwischen 0 und 10 bar Überdruck in einen

elektrischen

Widerstand im Bereich von knapp unterhalb unendlich (R >

> ca. 10 M |

Bild 1b: Conrad Folienssensoren (Foto: Conrad electronic) |

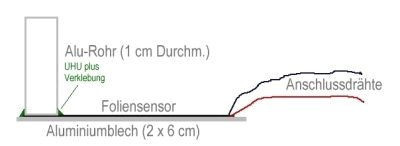

| Zuerst

legte ich

dazu den Foliensensor, den es bei Conrad zu ca. 6 Euro/Stück gibt ,

auf ein Stückchen Alublech (20 x 80 x 2 mm) und klebte ihn dort

mit

2-Komponentenkleber (UHU plus) an. Dann setzte ich ein Alu-Rohr mit dem

Durchmesser 10 mm und der Länge 5 cm auf die Sensorfläche auf

und dichtete am Übergang zum Foliensensor bzw. zur

Grundfläche

ringförmig ebenfalls mit UHU plus ab. An dieses Alurohr wird

später

mit einem Druckschlauch den Mitteldruckabgang (MD) der ersten Stufe

eines

Atemreglers angeschlossen, um bis zu 10 bar Prüfdruck auf den

Sensor

zu geben. Endziel ist dabei die Aufnahme einer Druck-Widerstandskurve.

Dieses Gerät wird wie beschrieben mit dem offenen Ende des Alu-Rohres an die erste Stufe eines Atemreglers (AR) angeschlossen umd die Anordnung dosiert unter Druck setzen zu können. Dazu verwende ich einen alten zerschnittenen AR-Mitteldruckschlauch, den ich mit einem handelsüblichen Druckluftschlauch aus dem Baumarkt zusammengekoppelt habe. Alle Schläuche werden mit kleinen Schlauchschellen und den im Baumarkt in der Abteilung "Druckluft" zu erwerbenden Rohrverbindern gut verbunden. Zusätzlich befindet an der 1. Stufe des Atemreglers ein Druckmesser bis ca. 15 bar, z. B. ein Kompressionsdruckprüfer für Verbrennungsmotoren oder ein handelsübliches Mitteldruckmanometer aus dem Werkzeughandel, um den im System enthaltenen Luftdruck genau ablesen zu können. |

Bild 2: Versuchsaufbau mit Conrtad-Foliensensor |

|

|

Wie man sehr leicht erkennen kann, handelt es sich um eine Funktion vom Typ f(x) = k * x -n . Für unsere Zwecke ist diese nicht brauchbar, da im Bereich von p.amb > = 2 bar, aus einer Druckänderung nur eine sehr kleine Widerstandsänderung folgt. Die Ergebnisse wären also von der Genauigkeit und Reproduzierbarkeit vermutlich nicht akzeptabel.

Beenden wir nun diese Experimente und wenden uns den Produkten der Industrie zu..

Von einem

Freund

bekam ich einen alten elektronischen Tiefenmesser geschenkt, der einen

Drucksensor der Firma Siemens enthielt. Dieser Sensor (Siemens

KPY14

(=Infineon

KPY45A

)) wird heute noch im Internet vereinzelt angeboten,

obwohl er beim Hersteller (Siemens bzw. Infineon) bereits lange

ausgelaufen

ist.

| Die

Daten dieses

Bauteils (Siemens KPY14 =Infineon KPY45A) sind auszugsweise laut Datenblatt

:

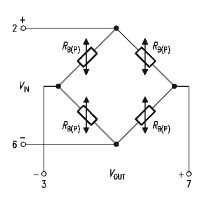

p Betrieb

=

0...10 bar Überdruck Ferner enthält der Sensor einen temperaturabhängigen Widerstand, über den eine später zu definierende Temperaturkompensation angesteuert werden kann. Hinweis: Es wird im folgenden Text was die Druckeinheit betrifft, folgendermaßen verfahren: Es wird, wenn von Druck gesprochen wird. dieser Druck in der Einheit [bar Überdruck] angegeben, wie er auch einem Manometer abzulesen ist. Der zusätzlich hinzuzurechnende Luftdruck fällt dabei aus der Betrachtung heraus. 5 bar Überdruck entsprechen einem Gesamtdruck von 5 bar Wasserdruck + ca. 1 bar Luftdruck = ein absoluter Umgebungsdruck von 6 bar. Der Sensor benutzt, wie alle unkompensierten analogen Drucksensoren, vier auf Piezobasis arbeitende resistive Druckelemente (druckabhängige Widerstände), die zu einer sog. Wheatstoneschen Brücke zusammengeschaltet sind. Eine Messbrücke nach dem Wheatstone-Prinzip ergibt eine Ausgangsspannung (V out ) von 0V wenn alle Widerstände den gleichen Wert haben (=Nullzustand). Verändert sich ein Widerstand leicht, führt dies bereits zu einer relativ großen Änderung der Ausgangsspanung. Diese Messbrückenschaltung ist also gut geeignet, kleine Widerstandänderungen in große Spannungsänderungen umzusetzen. Die einzelnen Widerstände dieser Drucksensorbrücke sind dabei so angeordnet, dass bei Druckbeaufschlagung jeweils zwei einander gegenüberliegende Elemente ihren Widerstandswert gegensinnig verändern und das daraus resuliterende Ungleichgewicht der Brücke (und damit die Ausgangsspannung V out ) maximiert wird. Zum besseren Verständnis der Schaltung des Sensors rechts der Auszug aus dem Datenblatt. |

Bild 4a: Innenschaltung des Sensors KPY 14 Erläuterung: V IN ist die Eingangspannung, die später (im Tauchcomputer) stabilisiert sein muss, V OUT ist die druckabhängige Ausgangsspannung. |

Die Wheatstone-Brücke ist ohne externe Baulemente (Abgleichwiderstand) i. d. R. bei Umgebungsdrcuk (p.amb) = 0 bar nicht vollständig im Gleichgewicht. Daher benötigt man noch eine

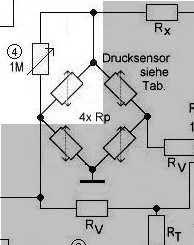

So sieht die entsprechende Schaltung in der Endversion aus:

Bild 4b Die Nullpunktjustierung

mit Trimmer 1M

![]() (4)

(4)

In der Praxis wird man den Trimmerwiderstand durch Probieren grob ermitteln. Dann benutzt man ein Potentiometer, dessen Wert geringer ist und schaltet einen Festwiderstand in Reihe. Dadurch lässt sich die Nullpunktjustierung feiner vornehmen.

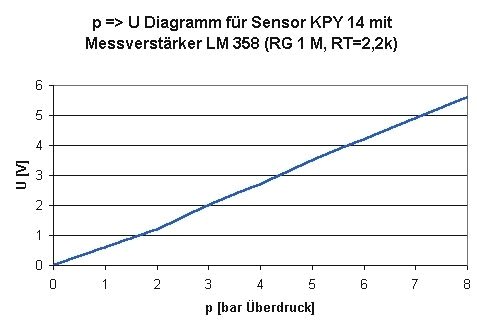

Anschließend

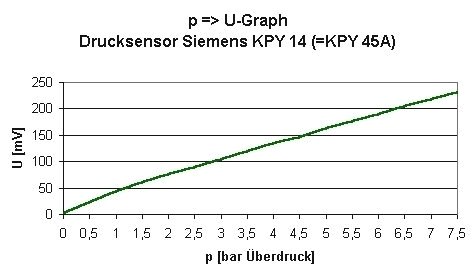

kann man zur Orientierung über die Ausgangsgröße des

Sensors

die Druck-Spannungskurve aufnehmen. Mit meiner oben beschriebenen

Versuchsanordnung

konnte ich folgende p => U-Funktion ermitteln:

T = 25°C (Anmerkung: DerSensor erfordert eine Temperaturkompensation) |

Bild 5: p => U-Kurve des Sensors KPY 14 |

Die Linearität scheint für den Anwendungszweck ausreichend. Nachfolgend ermittelt man der Vollständigkeit halber die Funktionsgleichung. Sie ist von der Struktur

U = mp + b (I)

Geht man davon aus, dass gilt m = dy/dx so erhält man aus obiger Tabelle als Mittelwert der Steigungen im Bereich von p = 2..6 bar den Wert m = 30. Es ergibt sich daher folgende Funktionsgleichung

U = 30 * p + b (II)

Allerdings wird diese Funktionsgleichung des gesamten Druckerfassungssystems durch den nachfolgenden beschriebenen (und erforderlichen) Messverstärker anders ausfallen (veränderter Steigunsfaktor m), aber als mathematische Überlegung ist sie immerhin nicht uninteressant, zumal später beim Temperatursensor eine derartige Funktion benötigt werden wird.

Eine derartige Aufgabenstellung lässt sich am besten mit einem Operationsverstärker (OP) lösen. Dabei handelt es sich, kurz gesagt, um einen Baustein, dessen Eingangstufe ein sog. Differenzverstärker ist, ein Verstärker mit zwei Eingängen also, an denen jeweils eine Spannung angelegt wird und man als Verstärkungsergebnis ein Vielfaches (bis zum Faktor 10 6 ) der Differenz dieser beiden Spannungen erhält. Für unser spezielles Problem sieht die Lösung passenderweise so aus, dass wir die beiden Leitungen von V out des Drucksensors auf je einen der beiden Eingänge eines OP geben und als Ergebnis die verstärkte Spannungsdifferenz (und damit letztlich eine Umsetzung des angelegten Druckes) erhalten.

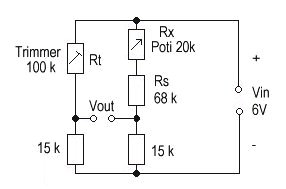

Bild 6: Hilfsschaltung

zur Simulation des Drucksensors KPY 14 für Testzwecke

Erläuterung

der Schaltung:

Mit dem Trimmer 100 k

![]() wird die

Brücke auf 0 V für V

out

eingestellt. MIt

R

x

lässt sich dann die Spannung V

out

zwischen

0 und einem Endwert verändern (Simulation des Drucksensors). R

s

verringert dabei die Wirksamkeit von R

x

und sollte so bemessen

sein, dass ein vollständiges Überstreichen der Schleifbahn

von

R

x

(von Anschlag zu Anschlag) in einer Spannungsänderung

von ca. 0...0.3 V resultiert, was dem Spannungsintervall des hier

ntersuchten

Drucksensors KPY14 zwischen 0 bar Überdruck und max.

Überdruck

entspricht. Damit wird der Drucksensor sehr einfach simuliert und man

kann

sich den nachfolgenden Aufgaben widmen.

wird die

Brücke auf 0 V für V

out

eingestellt. MIt

R

x

lässt sich dann die Spannung V

out

zwischen

0 und einem Endwert verändern (Simulation des Drucksensors). R

s

verringert dabei die Wirksamkeit von R

x

und sollte so bemessen

sein, dass ein vollständiges Überstreichen der Schleifbahn

von

R

x

(von Anschlag zu Anschlag) in einer Spannungsänderung

von ca. 0...0.3 V resultiert, was dem Spannungsintervall des hier

ntersuchten

Drucksensors KPY14 zwischen 0 bar Überdruck und max.

Überdruck

entspricht. Damit wird der Drucksensor sehr einfach simuliert und man

kann

sich den nachfolgenden Aufgaben widmen.

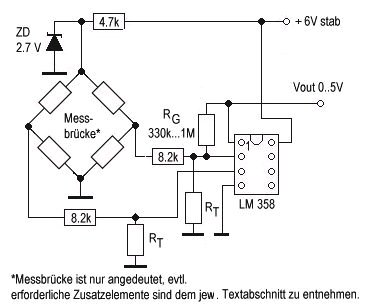

Hier der Schaltplan, allerdings ohne die Messbrücke vollständig darzustellen, die Nullpunktjustierung der Brücke wurde der Einfachheit weggelassen.:

Bild 7: Prinzipschaltung

eines Messverstärkers für den Sensor KPY 14

Erläuterungen zum Schaltplan:

| Sensorbezeichnung | R1 | RT | RG |

| Siemens KPY 14 (10-bar Sensor) | 8,2k | 8,2k | 1M |

| Intersema MS5212 BZ (12-bar Sensor) | 8,2k | 1,0k | 1M |

| SenSym 13 U 0500 PA 0 K (34-bar Sensor = 5000 psi) | 2,7k | --- | 1M |

Ist die Schaltung aufgebaut und unter Zuhilfenahme der Simulatorschaltung auf grundsätzliche Funktion überprüft, beginnt

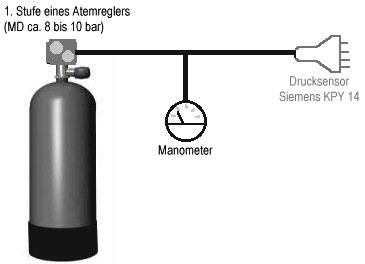

Bild 8: Einmessvorrichtung

zur Druckbeaufschlagung des Sensors mit Druckluft

Der Druck aus dem Atemregler wird zu Beginn des Versuches auf 8 bar eingestellt, das Ventil der Flasche wird dann geschlossen und während der Aufnahme einer Messreihe mit der Luftdusche der ebenfalls noch angeschlossenen (oben aber nicht gezeigten) zweiten Stufe bei geschlossenem Flaschenventil kontinuierlich vermindert.

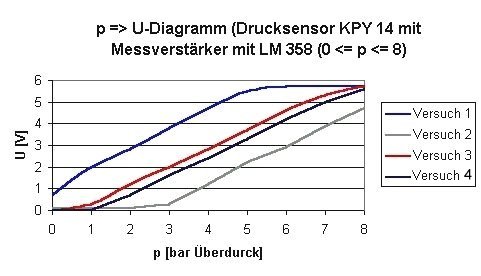

Die Versuche, die nun durchgeführt werden dienen dazu, zu überprüfen, ob die Spannung, die der Messverstärker abgibt, in einer linearen Abhängigkeit zum auf den Sensor gegebenen Druck steht. Eine (fast optimale) Kurve, die am Ende der Versuchsreihe stehen sollte, sieht in etwa so aus:

Folgendes Vorgehen kommt dabei zur Anwendung:

a) Aufnahme einer

Druck-Spannungskurve für z. B. alle ganzzahligen Druckwerte

zwischen

0 und 8 bar Überdruck und Anlegen einer Wertetabelle.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b) Auswertung

der

Wertetabelle mit grafischen Werkzeugen (z. B. Excel) in Hinblick auf

Linearität

der Druck-Spannungs-Funktion (p => U)

c) Korrektur der

Verstärkerparametrierung mit dem Ziel der Optimierung der

Linearität

(siehe unten Abschnitt 2.2.4)

d) Start des nächsten

Versuches.

Bild 10: Messkurven

mit verschiedenen Einstellungen für die Arbeitspunkteinstellung

des

Sensors

Das Ergebnis einer suboptimalen Kurve wird i. d. R. so aussehen wie in obiger Grafik (im Extremfalle) "Versuch 1" oder "Versuch 2". In weniger gravierenden Fällen wie "Versuch 3" bzw. "Reihe1", die beide am unteren Ende noch leicht unlinear sind. Diese Verzerrungen sind ein Indiz, dass der Messverstärker in den Grenzbereichen (i. e. geringe oder max. Aussteuerung) noch nicht im optimalen Arbeitspunktbereich oder bereits in der Sättigung betrieben wird. Die Ursache ist eine zu geringe oder eine zu hohe Spannung am Verstärkereingang bzw. letztllich ein zu großer "Swing"-Bereich des Sensors (Amplitude), d. h. die Sensorspannung (bzw. deren Extremwerte) passt nicht in das linear zu verstärkende Intervall des OP.

Ursache des Problems:

Der OP hat, wie jeder andere Verstärker auch, nur einen bestimmten Eingangsbereich, in welchem eine Eingangsgröße (Spannung bzw. Stromstärke, je nach Verstärkertyp) linear in eine Ausgangsgröße (Spannung bzw. Stromstärke) überführt wird. Verlässt man diesen Bereich, so ist die Funktion der Ausgangsspannunng nicht mehr linear, es kommt zu Verzerrungen.

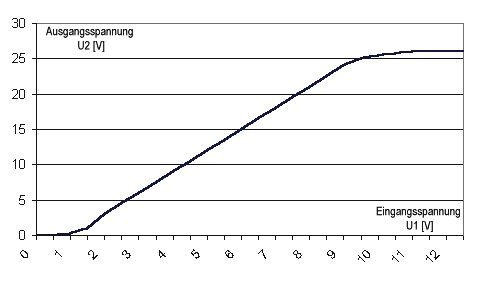

Ein Beispiel: Ein Verstärker habe folgende Eingangs-Ausgangsrelation:

Bild 11: Verstärkerkennlinie

U

Ein

=> U

Aus

eines realen Verstärkers

Man erkennt, dass eine verhältnisrichtige (lineare) Umsetzung der Eingangsspannung in eine verstärkte Ausgangsspannung nur im Bereich 2 V <= U1 <= 9 V erfolgt. Spannungen die kleiner oder größer sind werden nicht linear umgesetzt, d. h. das Verhältnis U1/U2 ist nicht konstant.

Die Lösung dieses Problems:

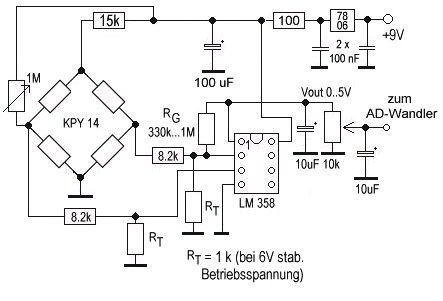

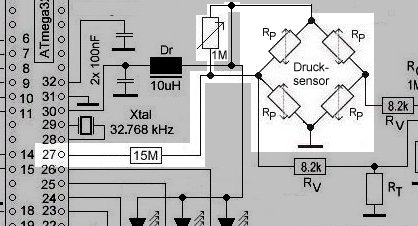

Wenn die Linearität des Messverstärkers optimiert ist, sind noch einige Abschlussarbeiten erforderlich, bevor die Sensorik im SBTC zum Einsatz kommen kann:

Dies ist zuvorderst

die Ergänzung der Messverstärkerschaltung auf den in Bild 12

gezeigten Stand. Hinzu kommen z. B. einige Glättungskondesatoren

(10uF)

am Ausgang des Messverstärkers bzw. 100uF-Kondensatoren in

der

Plusleitung und dort ebenfalls ein 100

![]() -Widerstand.

Sinn dieser Elemente ist es, die kurzfristige Fehlanzeigen der

Messschaltung

(z. B. durch nie vollständig zu elimierende

Betriebsspannungsschwankungen)

zu minimieren.

-Widerstand.

Sinn dieser Elemente ist es, die kurzfristige Fehlanzeigen der

Messschaltung

(z. B. durch nie vollständig zu elimierende

Betriebsspannungsschwankungen)

zu minimieren.

Weiterhin wichtig

ist vor allem die genaue Einstellung der

Verstärkerausgangsspannung

um später einen bestimmten Tiefenwert (Meter Wassertiefe) zur

Anzeige

zu bringen: Der Ausgang des LM 358 wird dazu an ein Ende eines 10k

![]() -Trimmers,

dessen anderes Ende auf Masse liegt, angeschlossen (s. u. stehende

Grafik).

Am Schleifer des Trimmers lässt sich dann eine geteilte Spannung

abgreifen,

die so justiert wird, dass z. B. 80m Wassertiefe (= ca. 8 bar

Überdruck)

einer Spannung von 3,90625 V entsprechen. Dieses Vorgehen basiert

auf der Anwendung eines 10 bar (Überdruck) Sensors, bei dem 102.4

m

WT

(i.e. eine Auflösung von 0.1 m Wassertiefe und 1024

AD-Wandlerschritten) einer Spannung von 5 V entspricht, d. h. eine

Spannung

pro

Meter Wassertiefe (m

WT

) von 102.4m

WT

/ 5V =

20,48 m

WT

/V, was in der Umkehrrelation 0,04882V/m

WT

ergibt.

-Trimmers,

dessen anderes Ende auf Masse liegt, angeschlossen (s. u. stehende

Grafik).

Am Schleifer des Trimmers lässt sich dann eine geteilte Spannung

abgreifen,

die so justiert wird, dass z. B. 80m Wassertiefe (= ca. 8 bar

Überdruck)

einer Spannung von 3,90625 V entsprechen. Dieses Vorgehen basiert

auf der Anwendung eines 10 bar (Überdruck) Sensors, bei dem 102.4

m

WT

(i.e. eine Auflösung von 0.1 m Wassertiefe und 1024

AD-Wandlerschritten) einer Spannung von 5 V entspricht, d. h. eine

Spannung

pro

Meter Wassertiefe (m

WT

) von 102.4m

WT

/ 5V =

20,48 m

WT

/V, was in der Umkehrrelation 0,04882V/m

WT

ergibt.

Hier nun noch einmal abschließend die vollständige Schaltung der Drucksensorik mit allen Bauteilen:

Bild 12: Schaltung

des Messverstärkers

Zuerst

empfiehlt

es sich, den Minimalwert am Potentiometer (Trimmerwiderstand) 10k

![]() so zu

justieren, dass die Tiefenanzeige bei völlig druckentlastetem

Sensor

00.0m

anzeigt. Dann stellt man einen Druck von 8 bis 10 bar

Überdruck ein und justiert mit dem 1M

so zu

justieren, dass die Tiefenanzeige bei völlig druckentlastetem

Sensor

00.0m

anzeigt. Dann stellt man einen Druck von 8 bis 10 bar

Überdruck ein und justiert mit dem 1M

![]() -Poti

an der Sensorbrücke auf den druckäquivalenten maximalen

Tiefenwert

von z. B. 80m (entspr. 8 bar Überdruck). Daraufhin vermindert man

den Druck auf die Hälfte und regelt nochmals den 1M

-Poti

an der Sensorbrücke auf den druckäquivalenten maximalen

Tiefenwert

von z. B. 80m (entspr. 8 bar Überdruck). Daraufhin vermindert man

den Druck auf die Hälfte und regelt nochmals den 1M

![]() -Trimmer

nach bis die Tiefenangabe korrekt zum Druckwert passt. Bei meinem

Versuchsaufbau

ergab sich dadurch während der Überprüfung auf der

ganzen

Tiefenskala von 0 bis 80m eine Tiefenabweichung vom Sollwert von max.

+/-0.2m.

-Trimmer

nach bis die Tiefenangabe korrekt zum Druckwert passt. Bei meinem

Versuchsaufbau

ergab sich dadurch während der Überprüfung auf der

ganzen

Tiefenskala von 0 bis 80m eine Tiefenabweichung vom Sollwert von max.

+/-0.2m.

Inwieweit hier

bereits Unlinearitäten des Manometers bzw. Ableseungenaugkeiten

einwirken,

kann ich mangels quantitativer Informationen nicht sagen. Aber

insgesamt

kann man wohl konstatieren, dass die Tiefenazeige bei konstanter

Temperatur

vergleichsweise genau arbeitet.

Bild 13: Der Messaufbau zur Druckbeaufschlagung des Sensors mit SBTC (Version 1, hier nicht mehr beschrieben). Links oben der Drucksensor am Mitteldruckabgang eines Atemreglers |

Der

SBTC wird

dazu in ein Wasserbad gelegt, dessen Temperatur von einer

Anfangstemperatur

(z. B. +5°C) schrittweise auf einen Endwert (z. B. +40°C)

gebracht

wird. Der Sensor wird mit einem gleichbleibenden Druck beaufschlagt.

Dann

werden jeweils nach einer bestimmten Zeit des Temepraturausgleichs

(mindestens

10 min.) folgende Werte bestimmt:

|

Bild 14: SBTC (Version 1) im Kaltwasserbad |

Man erhält

nach dem Versuch eine Tabelle ähnlich dieser

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Wie sich erkennen lässt ist die Tiefenanzeige funktional abhängig von der Umgebungstemperatur. Man erhält im Bereich DeltaT von 20K einen Tiefenunterschied von 0,9 m Wassertiefe.

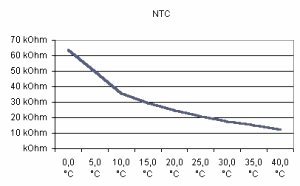

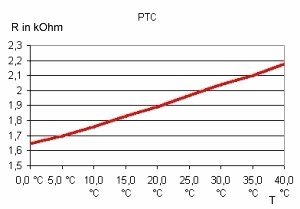

Für meine Versuche standen mir je ein PTC- und ein NTC-Widerstand zur Verfügung. Das PTC-Element ist ein handelsüblicher Sensor mit der Typbezeichung KTY18. Über die Einsatzfähigkeit dieser Bauteile als Tempratursensor gab ein Versuch Auskunft. Es sollte ein T=> R-Diagramm erfasst werden, um die qualitative und quantitative Umsetzung des Temperaturwertes in eine elektrische Größe (in diesem Falle den elektrischen Widerstand) zu analysieren.

Es ergaben sich

folgende Kurven als Ergebnis:

Bild15: T => R-Diagramm NTC |

Bild16: T => R-Diagramm PTC |

Interpretation:

Man erkennt, dass der NTC-Widerstand eine Temperatur->

Widerstandskurve

erzeugt, die exponenziellen Charakter aufweist und gegen einen Endwert

< 1 k

![]() approximiert.

Diese Kurve ist softwaretechnisch schwieriger auszuwerten als die

lineare

Kurve des PTC-Elementes. Die Wahl fällt daher auf letzteres.

approximiert.

Diese Kurve ist softwaretechnisch schwieriger auszuwerten als die

lineare

Kurve des PTC-Elementes. Die Wahl fällt daher auf letzteres.

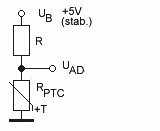

Bild 17: Spannungsteiler

mit PTC

U R / U PTC = R / R PTC

=> (U B - U AD ) / U AD = R / R PTC (IV)

Steigt also der

Widerstandswert von R

PTC

, weil die Temperatur steigt, wird

auch die Spannung U

AD

proportional anwachsen. Der Wert von R

wird so bestimmt, dass bei einer Temperatur von 20°C die Spannung U

AD

ca.

die Hälfte von U

B

ist, daher werden R und R

PTC

in

etwa gleich groß sein. Aus dem Diagramm lesen wir für

T=20°C

einen Widerstandswert won R

PTC

=1.9k

![]() ab. Dieser

Widerstandswert muss genau eingehalten werden, um die Temperaturmessung

exakt durchzuführen. Ggf. kann der Wert durch Reihenschaltung

eines

1.8k

ab. Dieser

Widerstandswert muss genau eingehalten werden, um die Temperaturmessung

exakt durchzuführen. Ggf. kann der Wert durch Reihenschaltung

eines

1.8k

![]() - und eines

100

- und eines

100

![]() -Widerstandes

dargestellt werden.

-Widerstandes

dargestellt werden.

R = m * T + b

| Temperatur T | R PTC | m = dy/dx |

| 30 | 2000 | |

| 35 | 2100 | 20 |

| 40 | 2200 | 20 |

Da für die

Steigung m einer linearen Funktion gilt

m = dy/dx = (y

1

-y

0

)

/ (x

1

-x

0

)

, erhält man für jedes

Wertepaar einen Steigungsfaktor m. Aus allen Werten für m wird der

Durchschnitt gebildet (m= 0,02 k /K).

/K).

Den y-Achsenabschnitt

b

erhält man aus dem Wert für T = 0°C: 1,7k

![]() .

Es gilt also für den hier untersuchten Temperatursensor folgende

Funktionsgleichung:

.

Es gilt also für den hier untersuchten Temperatursensor folgende

Funktionsgleichung:

R PTC = 0,02 * T + 1,7 [kOhm] (V)

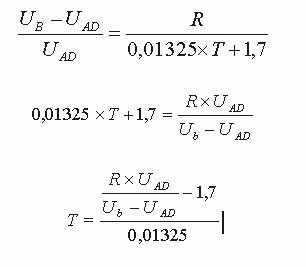

Setzt man Gl. V in Gl. IV ein, erhält man:

(VI)

(VI)

Die daraus resultierende elektrische Spannung angelegt an den AD-Wandler des Mikrocontrollers ergibt wiederum einen Zahlenwert Z, der sich im Intervall zwischen 0 und 1023 befindet. Der vom AD-Wandler übermittelte Zahlenwert entspricht, wie bereits gezeigt, einer Spannung U zwischen 0 und 5 V. Hier gilt wiederum eine Verhältnisgleichung:

1023 / Z = 5V / U AD (VII)

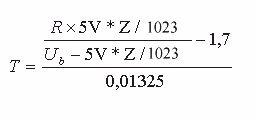

Diese wird nach U AD aufgelöst und in Gl. VI eingesetzt, so dass man erhält:

U AD = 5V * Z / 1023

und

(VIII)

(VIII)

Diese Formel errechnet aus einem Zahlenwert des AD-Wandlers die dazu korrespondierende Temperatur am Sensor. Wie man allerdings erkennen kann, ist der Temperaturbereich, der theroretisch erfasst werden kann, sehr breit. Bei dem hier verwendetenten Sensor KTY 18 ca. 150 K.

Die Auflösung in einem schmalen Temperaturbereich ist demzufolge dagegen gering bzw. grob. Dies ist ungünstig für die Anwendung im Tauchcomputer. Dies gilt insbesondere deshalb, weil für unsere Anwendung nur Temperaturen interessant sind, für die gilt 0°C < T <= 30°C.

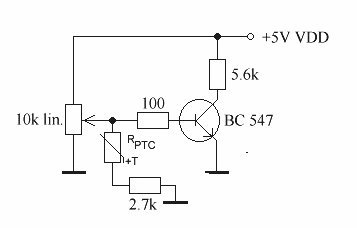

Wir werden deshalb auch in diesem Falle wieder einen Messverstärker einsetzen und demzufolge den Sensorspannungsteiler nicht direkt mit dem ADC verbinden. Der Messbreich dieses Verstärkers wird so "gefenstert", dass er den für uns relevanten Temperaturbereich optimal verstärkt. Während beim Drucksensor allerdings ein Messverstärker zum Einsatz kam, der OP-Technik verwandte, reicht für die Temperaturerfassung eine einfache Transistorstufe. Diese hat z. B. folgende Schaltung:

Bild 18: Messverstärker

für Temperatursensor

Auch dieser

Messerverstärker

wird eingemessen. Der Einfachheit halber wird aber hier gleich der

Zahlenwert,

den der AD-Wandler des uC ausgibt, zur Ermittlung der

Funktionsgleichung

herangezogen. Um den Ausgabewert zu erhalten, verändert man die

Software

so, dass an einer Stelle des LCD der vom AD-Wandler erzeugte Zahlenwert

eingeblendet wird. Wird das Programm dann gestartet, so zeigt es dann

den

Ausgabewert des AD-Wandlers direkt auf dem Display an, anhand dessen

mit

einer Wertetabelle die Funktionsgleichung gewonnen werden kann. Diese

wird

dann in eine Programmfunktion integiert, die aus einem

AD-Wandlerergebnis

die Temperatur berechnet. Mit dem 10k

![]() -Regelwiderstand

lässt sich der Messbereich in den optimalen Arbeitspunktbereich

steuern.

Man wird so verfahren, dass bei niedrigster Temperatur (0°C) ein

Zahlenwert

von ca. 500 angezeigt wird. Bei der höchsten Temperatur sollte der

Wert dann um 200 liegen.

-Regelwiderstand

lässt sich der Messbereich in den optimalen Arbeitspunktbereich

steuern.

Man wird so verfahren, dass bei niedrigster Temperatur (0°C) ein

Zahlenwert

von ca. 500 angezeigt wird. Bei der höchsten Temperatur sollte der

Wert dann um 200 liegen.

Doch nun der Reihe nach:

Zuerst die Funtkionen in einem Beispielcode:

In der Funktion main() .

int

main()

{

[...]

for(;;) /* Endlosschleife für Druckmessung und Dekorechnung */

{

/* Sensorabfrage ca. alle 0.25 sec. */

if(loop1b > 500) //500

{

get_dsensor();

get_tsensor(); /* Test für Bestimmung Parameter

Messverstärker

Temperatur */

showtemp(); /* dito */

loop1b = 0;

}

[...]

}

return 0;

}

und in

SIGNAL(SIG_ADC)

{

unsigned char lo, hi;

lo = inp(ADCL);

hi = inp(ADCH);

if(!adc_mode)

depth = hi * 256 + lo;

else

//

temp = ((hi * 256 + lo) - 594) / -7.8;

lcd_putnumber(1,10,hi

* 256 + lo, -1,-1); /* Test für Bestimmung Parameter

Messverstärker

*/

}

Anschließend

taucht man den Sensor in ein Wasserbad in dem unter Zugabe von

Eiswürfeln

und später Warmwasser im Intervall von 0..40°C jeweils in

5K-Schritten

die entsprechenden Temperaturen erzeugt werden. Man erhält dann

eine

Wertetabelle wie diese:

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Den Steigungsfaktor m erhält man wiederum, indem man jeweils für ein Wertepaar berechnet: dy/dx = (y 1 -y 0 )/(x 1 -x 0 ), hier also jeweils einen Zahlenwert des AD-Wandlers minus seinen Nachfolger und das Ganze durch die dazu gehörende Temperaturdifferenz dividieren. Der Y-Achsenabschnitt b ist der Zahlenwert des AD-Wandlers dort wo die Temperatur gleich 0 ist. Somit kann man wiederum eine linerare Funktionsgleichung erhalten, deren Formel in diesem Falle lautet:

Z ADC = -7,8 * T + 594.

T = (Z ADC - 594) / -7.8

Somit ist aus jedem Zahlenergebnis des ADC die als Eingangsgröße vorhandene Temperatur zu ermitteln.

Auf der Basis dieser Daten kann man nun entscheiden, ob eine Temperaturkorrektur der Druckwerte grundsätzlich erforderlich ist oder ob der Drucksensor hinreichend genau auch am unteren Ende des erwarteten Temperaturspektrum ist. Entscheidet man sich für eine Temperaturkompensation, so kann man folgendermaßen verfahren:

Es ist durch die vorher durchgeführten Maßnahmen zur Laufzeit während des Tauchens die jeweilige Temperatur bekannt da diese in der Software aus den Messdaten des Temperatursensors errechnet wird. Unterschreitet diese einen bestimmten Wert (z. B. 10°C), wird ein freier Port des Mikrocontrollers auf "0" gesetzt, also gegen Masse gezogen. Dieser schaltet dann einen zusätzlichen Widerstand im Stromkreis der Nullpunkteinstellung des analogen Sensors und justiert ihn dadurch nach. Den genauen Wert dieses Widerstandes wird man experimentell ermitteln müssen. Dieses Herausfinden des passenden Widerstandswertes ist sehr einfach: Man leitet einen leichten Druck (ca. 50 bis 100 mbar) auf den Sensor und liest die Tiefe am Display ab. Dann legt man den Zusatzwiderstand auf Masse und muss ca. 0.4 bis 0.6 Meter zusätzliche Wassertiefe erhalten.

Beim

SBTC habe ich für den Sensor

SenSym 13U0500PA0K

einen Zusatzwiderstand

von 2.2 M

![]() über

den Anschluss 27 (=Port C5) gegen Masse benutzt, was eine

hinreichend

genaue Tiefenmessung auch bei Wassertemperaturen <10 °C ergibt.

Die Einzelheiten lassen sich aus dem

Schaltplan

des SBTC entnehmen:

über

den Anschluss 27 (=Port C5) gegen Masse benutzt, was eine

hinreichend

genaue Tiefenmessung auch bei Wassertemperaturen <10 °C ergibt.

Die Einzelheiten lassen sich aus dem

Schaltplan

des SBTC entnehmen:

Die Software reagiert folgendermaßen auf einen niedrigen Temperaturwert (innerhalb der Endlosschleife for{;;} in int main() ) :

[...]

/*

Bei kaltem Wasser Sensor nachjustieren */

if(temp <= 10)

cbi(PORTC, 5);

else

sbi(PORTC, 5);

[...]

![]()

Die SBTC-Seiten

Konzeption | LCD-Anzeige | Mikrocontroller | Software | Sensoren | Gehäuse | Erfahrungsberichte