![]()

Forschung und Entwicklung: LCD-Anzeige | Mikrocontroller | Software | Sensoren | Gehäuse | Erfahrungsberichte

Geräte: SBTC3 | SBTC4 | Datenmodem zum PC | Simulator für Drucksensor

![]()

Homepage von Peter Rachow Startseite - Home

![]()

Forschung und Entwicklung: LCD-Anzeige | Mikrocontroller | Software | Sensoren | Gehäuse | Erfahrungsberichte

Geräte: SBTC3 | SBTC4 | Datenmodem zum PC | Simulator für Drucksensor

![]()

Das Gehäuse selbst wird mit einem O-Ring (aus NBR) gedichtet, der in einer umlaufenden Nut am oberen Teil der Wanne liegt. Den Deckel, gegen den der Ring dichtet, bildet eine Acrylglasplatte von mindestens 10 mm Stärke, die mit 8 Schrauben angepresst wird. Die Abdichtung erfolgt im Wasser durch den auf die Platte wirkenden Wasserdruck und der daraus sich ergebenden Presskraft auf den elastischen O-Ring. Es ist also unnötig, die Schrauben extrem fest anzuziehen. Sie stellen lediglich die initiale Abdichtung bereit, den Rest erledigt der Wasserdruck.

Hier ein Bild des Gehäuses, auf genaue Maßangaben für die Größe der Wanne verzichte ich bewusst, da man diese individuell bestimmen muss, je nach Größe der einzubauenden Platine, der Stromversorgung, der Sensorik etc.:

Bild 1: Gehäuseaufbau

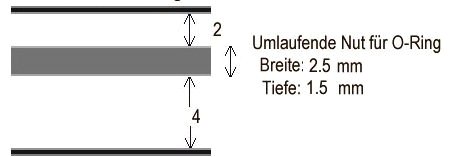

Die Wandstärke des Aluminiums beträgt am Boden 6 mm und an den Wänden 8,5 mm. Letztere verteilen sich wie folgt (alle Angaben in mm):

Bild 2: Skizze

der Bemaßung der O-Ring Nut und des Gehäuserandes

Die Nut ist für einen O-Ring der Schnurstärke 2 mm ausgelegt, d .h sie ist etwas breiter als der Ring (bzw. dessen Schnurstärke) selber, da sich dieser unter Pressung in der Nut ausbreiten können muss. Die Länge des Rings wird durch die Länge der Nut bestimmt. O-Ringe lassen sich bis zu 3% stauchen und bis zu 6% dehnen, so dass man vor Auftraggebung für das Gehäuse die Maße desselben auch anhand der im Handel verfügbaren O-Ringe bestimmen muss.

Das Gehäuse für den Drucksensor

Die kommerziellen Drucksensoren, die nach dem Absolutdruckprinzip arbeiten, sollten, wenn sie keinen Gelschutz besitzen, (auch wenn das theoretisch in Einzelfällen möglich ist) vollständig von einem Medium mit Umgebungsdruck umgeben sein und es sollten keine Druckunterschiede zwischen Innen- und Außenseite auftreten. Dies hat den Grund, dass u. U. die mechanische Belastung, die entsteht, wenn auf das Sensorinnere große Drücke (und damit große Kräfte) wirken und auf die Außen- oder Unterseite nur die 1-bar Atmosphäre des druckfesten Gehäuseinneren der Elektronik, dies auf die Dauer zu einem Funktionsverlust des Sensors führen kann.

Die Konsequenz ist also, dass der Sensor, so er nicht durch ein Gel geschützt ist, wie z. B. der Sensor von SenSym , in ein isoliertes Gehäuse, eine Sensorkammer, die mit einem Schutzmedium wie z. B. mit Silikonöl gefüllt wird, eingebracht wird und die mit einer elastischen Membrane gegen die Außenumgebung (i. e. das Wasser) abschirmt.

Hierfür sind verschiedene Konstruktionsprinzipien denkbar. Man könnte z. B. eine starre Dose, die mit einer elastischen Deckelmembrane versehen ist, konstruieren. Die Kabel für die Anschlussleitungen des Sensors werden durch eine entsprechende Anzahl kleiner Bohrlöcher in der Wand oder dem Boden des Gehäuses geführert, die dann mit 2-Komponentenkleber abgedichtet werden. Da zwischen Außen- und Innenseite des Gehäuses kein Druckunterschied besteht, reicht im Prinzip zum Abdichten der Deckelmembrane eine Flachdichtung.

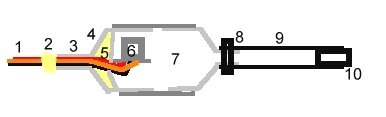

Beispiel für eine Sensorkammer

Eine andere Möglichkeit besteht darin, eine zylindrische Anordnung unter Verwendung eines elastischen Schlauches zu wählen, der an den Enden von je einem zylinderförmigen Abschlusstück aus einem festen Material (Metall oder Hartkunststoff) abgeschlossen wird. In dem Schlauch befindet sich wiederum der Sensor, durch eines der Abschlusstücke werden dann wieder die Leitungen geführt und mit 2-K-Kleber abgedichtet. Hier eine Skizze des von mir konstruierten Sensorgehäuses:

Bild 3: Sensorkammer

für SMD-Drucksensor: Erklärungen für die Ziffern siehe

Text

Die Sensorkammer besteht aus Standardteilen, die im Elektronikladen, im Autozubehörhandel oder im Baumarkt beschafft werden können. Hier die Erklärung der einzelnen Teile:

1: Die (i. d. R.

4) Anschlusskabel, die aus dem Sensorgehäuse in das Gehäuse

des

SBTC geführt werden.

2. Eine Abdichtung

aus 2-Komponentenkleber, die die durchgeführten Kabel gegen die

Durchführung

Nr. 3 dichtet

3: Durchführung

der Kabel. Ein Messingrohr, Länge ca. 1 cm, Durchmesser innen ca.

3 bis 4mm. Ausgegossen ebenfalls mit 2-K-Kleber

4. Eine runde

Abschlussmuffe (Kupfer, sog.

Lötfitting

aus dem Baumarkt) Durchmesser

1,2 cm.

5. Ebenfalls Vergussmasse,

welche die Kabel dichtet (wiederum 2-K-Kleber).

6: Drucksensor

(SMD-Bauteil).

7: Füllmedium

(Silikonöl).

8: Überzugring

oder Kabelbinder, der den Schlauch auf dem Anschlussröhrchen

(analog

zu 3) fixiert. Hier eignet sich PVC-Schlauch mit einem entsprechenden

Innendurchmesser,

der den Gummischlauch Nr. 9 satt umschließt, am besten.

9: Hochflexibler

Gummi- oder Plastikschlauch, der den Druck der Wasserumgebung an das

Innere

der Sensorkammer weiterleitet.

10: Abschlussstopfen

mit Entlüftungsstopfen, um die Sensorkammer nach der

Befüllung

mit dem Silikonöl sauber und dauerhaft zu verschließen.

Für welche Konstruktion man sich entscheidet hängt von der Konstruktion des Elektronikgehäuses, vom zur Verfügung stehenden Platz und von den konstruktiven Möglichkeiten des Erbauers ab. Bei allen Varianten muss jedoch darauf geachtet werden, dass die Membrane eine möglichst ungestörte Weitergabe der Druckkräfte in das Innere des Sensorgehäuses ermöglicht. Unbrauchbar sind dicke und/oder starre Materialien. Gut geeignet ist z. B. Fahrradschlauch, dünner Gummischlauch, nicht geschrumpfter PVC-Schrumpfschlauch etc.

![]()

Die SBTC-Seiten

Konzeption | LCD-Anzeige | Mikrocontroller | Software | Sensoren | Gehäuse | Erfahrungsberichte